为获得分散均匀、稳定性高的氧化铝悬浮液,分别考察了固含量、温度和pH 值对悬浮液黏度的影响.实验结果表明,随着固含量的增加,氧化铝悬浮液黏度增大;随着温度的上升,氧化铝悬浮液黏度逐渐降低;而pH 值对氧化铝悬浮液黏度影响不大.同时研究了温度依赖性机理,通过对K-D(Krieger-Dougherty)公式修正,消除了温度依赖性.

引 言

陶瓷材料因其具有高熔点、高硬度、高耐磨性及耐氧化等优点,广泛应用于各领域,但高精度、复杂结构的陶瓷制件加工难度大,成本较高[1].近年来随着制造技术的发展,出现了不依赖模具,将快速成型技术直接应用于陶瓷零件的制造,其中面曝光快速成型技术(Masked Projection Stereo Lithography Apparatus,

MPSLA)制作出的陶瓷零件表面质量较好,特别是在微小零件的成型上更加便于精度的控制[2-3].该技术作为光固化成型的一种,其设备结构和工艺更加简单化[4].将陶瓷粉末加入可光固化的溶液中,通过高速搅拌使陶瓷粉末在溶液中分散均匀,由此制备出高固相含量流动性好的陶瓷悬浮液,再在光源辐照下逐层固化,累加得到陶瓷零件素坯,最后通过干燥、脱脂和烧结等后处理工艺得到陶瓷零件[5].

面曝光快速成型工艺在树脂原型的制作方面已比较成熟,但利用该工艺直接制作复杂陶瓷件的技术,国内外尚处于探索阶段.国内杨飞等[6]人利用面曝光快速成型系统研究了磷酸钙陶瓷悬浮液的固化性能,实现了具有复杂网状结构的多孔陶瓷支架的制造.国外也有许多专家学者开展了相关研究,文献[7-8]使用面曝光技术分别制作出氮化硅陶瓷与压电陶瓷,文献[9]通过悬浮液与气动泵连接的注射方式得到了分散均匀的陶瓷悬浮液,文献[10-16]对不同树脂基陶瓷悬浮液的制备进行了研究.制作高质量的陶瓷制件,陶瓷悬浮液的制备是首要步骤,且分散均匀、稳定性高的悬浮液也是陶瓷面曝光固化的基础.张立明通过对氧化铝悬浮液剪切流变特性的研究指出,黏度是表征悬浮液分散稳定性的一个主要参数[17].

为配制出分散均匀、稳定性高的陶瓷悬浮液,本文通过实验研究了固含量、温度及pH 值对氧化铝悬浮液黏度的影响,采用K-D(Krieger-Dougherty)方程,建立了氧化铝悬浮液黏度关于固含量的函数关系式,研究了悬浮液黏度温度依赖性的原因.

实 验

1.1 材料与仪器

1.1.1 材料 氧化铝粉体(纯度99%以上,粒径40μm,分析纯,分子量:101.96,天津市鼎盛鑫化工有限

公司,化学成分技术指标如表1所示);光敏树脂(工业级,红色,荷兰Fun To Do公司);氨水(分析纯,天

津市天力化学试剂有限公司);盐酸(分析纯,洛阳昊华化学试剂有限公司);无水乙醇(分析纯,天津市富宇精细化工有限公司).

1.1.2 仪器与表征 采用梅特勒-托利多仪器(上海)有限公司的AL104型电子天平称量氧化铝粉体;采用金坛

市大地自动化仪器厂的CJJ78-1型(温度≤75℃,调速0~2 000r/min)磁力加热搅拌器搅拌加热悬浮液;采用上海方瑞仪器有限公司的SNB-1A-J型数字旋转黏度计测定悬浮液的黏度;采用北京绣福容科技有限责任公司的pH 广泛试纸测量pH 值.

1.2 实验方法与步骤

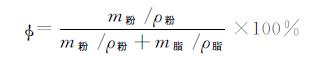

1.2.1 固含量对氧化铝悬浮液黏度的影响 量取一定体积光敏树脂(整个实验过程中避光处理),将一定质量的粉体与光敏树脂在烧杯中混合后,置于磁力加热搅拌器中充分搅拌5min,得到实验所需的氧化铝悬浮液.根据式(1)计算出配制相应体积分数所需要的氧化铝粉体质量,计算公式[18-19]为

式中:为固含量;m粉为氧化铝粉体质量;ρ粉为氧化铝粉体密度(1.16g/cm3);m脂为光敏树脂质量;ρ脂

为光敏树脂密度(0.99g/cm3).

配制固含量(体积分数)分别为10%,20%,30%,40%和50%的氧化铝悬浮液,利用黏度计测量悬浮

液的动力黏度,记录实验数据.实验在pH=5,室温下进行.

1.2.2 温度对氧化铝悬浮液黏度的影响 配制固含量为30%的氧化铝悬浮液,并在不断搅拌下对其进

行缓慢加热,使用温度计依次测出20℃,30℃,40℃,50℃和60℃时氧化铝悬浮液的黏度并记录实验数

据.实验在pH=5条件下进行.

1.2.3 pH 值对氧化铝悬浮液黏度的影响 配制固含量为30%的氧化铝悬浮液,通过滴加少量盐酸或氨

水调节pH 值,依次测出pH=2,4,6,8,10五种情况下悬浮液的黏度,记录实验数据.实验在室温下进行.

2 结果与讨论

2.1 固含量的影响

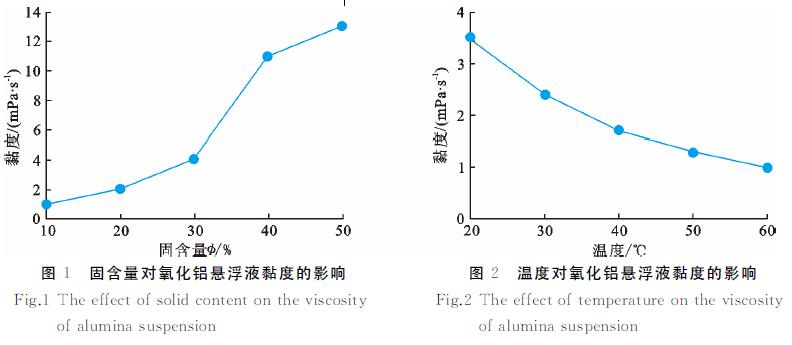

图1显示了氧化铝悬浮液在pH=5,室温下固含量对黏度的影响结果.由图1可知,随着固含量的增

加,悬浮液黏度总体上呈不断增大的趋势,具体可分为3个阶段.前增长阶段:当固含量的体积分数在30%

以下时,悬浮液黏度呈现缓慢增长态势;增长阶段:当固含量的体积分数在30%至40%时,黏度急剧增大,

这是因为随着连续相光敏树脂体积的减少,氧化铝颗粒间间距减小,相对运动变得困难,所以悬浮液体系

的流动性降低,黏度急剧增加;后增长阶段:当固含量的体积分数超过40%时,由于氧化铝悬浮液逐渐趋

于饱和,颗粒间的间距接近极值,减小的范围大幅度降低,因此黏度的增长又变得缓慢.实验表明,悬浮体

系的最大固含量的体积分数为55%,当大于55%时,悬浮体系出现凝固现象,黏度值无法测量.

2.2 温度的影响

图2显示了温度对固含量为30%氧化铝悬浮液黏度的影响.由图2可知,随着温度的上升,氧化铝悬浮液黏度逐渐降低,这是因为随温度的升高,伴随着分子热运动及布朗运动的加剧[20],使得粒子间相互作用力减弱,所以悬浮液黏度逐渐降低.图3为在20℃,40℃,60℃3个温度下,随着固含量增加,黏度的变化情况.由图3分析可知,随着温度不断升高,悬浮液黏度在固含量变化时整体呈降低趋势,黏度随固含量的变化关系与温度有关,即存在温度依赖性.

2.3 pH 值的影响

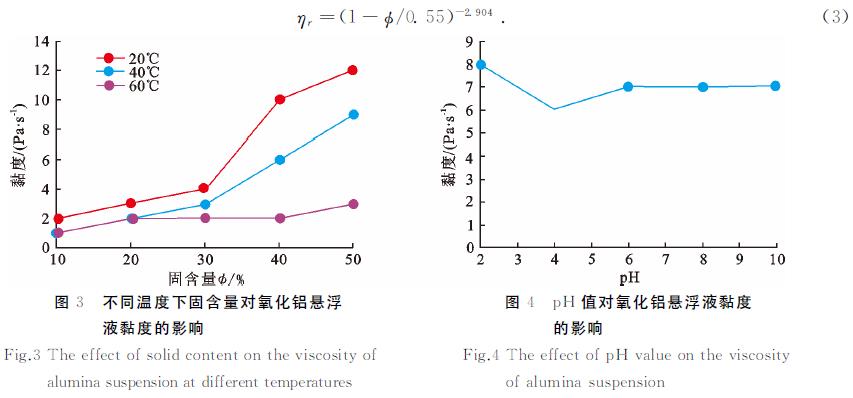

图4显示了pH 值对30%固含量氧化铝悬浮液黏度的影响结果.根据胶体稳定的DLVO理论[19],当

粉体表面所带的正、负电荷相等时,粒子表面没有多余的电荷,静电排斥作用消失,此时粉体颗粒易发生凝

聚或絮凝,黏度值较大,将这时体系的pH 值称作等电点(IEP).由实验结果可知,在pH=2时为等电点,

此时黏度出现极大值;当滴加氨水后,由于产生负的电荷,打破了等电点颗粒所带净电荷趋近于零的状态,

颗粒凝聚趋势减弱,因此pH=2~4区间黏度值降低;由于氧化铝是一种两性氧化物,在酸性介质中颗粒

表面带正的静电荷,当滴加氨水后与其中的负电荷相互作用,因此在pH=4~6区间,黏度值会增加;在碱

性介质中,颗粒表面带负的静电荷,随着pH 值增大OH- 离子浓度增加,颗粒表面所带的负电荷增多,因

此在pH=6~10区间,黏度值保持在7mPa·s,黏度较小.

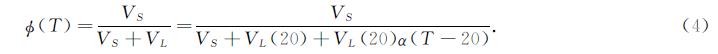

2.4 氧化铝陶瓷悬浮液相对黏度模型

颗粒体积分数与最大体积分数对体系黏度的作用可用Krieger-Dougherty[21]公式(简称K-D公式)来

描述:

ηr =(1-Φ/Φm)-[η]Φm. (2)

式中:ηr

为相对黏度;Φ 为固含量;Φm

为最大固含量;[η]为特征黏度.此关系式表明体系黏度随颗粒含量增加而增大.当颗粒含量增加时,颗粒堆积紧密,间距减小,很难自由移动,颗粒间的相互作用力增大,由此引起的流动阻力变大,即黏度上升.

利用上述K-D公式建立氧化铝陶瓷悬浮液流体动力学模型,在室温下使用旋转黏度计测量不同固含量悬浮液的相对黏度ηr,将所得数据按式(2)在Matlab上拟合可求得[η]及Φm,拟合结果为:Φm=0.55,[η]=5.28,由此获得25℃时氧化铝悬浮液的K-D方程:

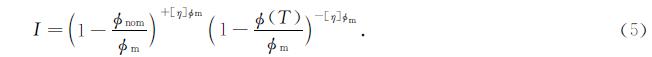

2.5 氧化铝悬浮液黏度的温度依赖性

由实验结果知,黏度随固含量的变化关系与温度有关,即存在温度依赖性.随着温度升高,悬浮液中基体发生热膨胀,颗粒间距变大,由此引起流动阻力减小,黏度降低,因此呈现温度依赖性.由于基体的热膨胀,固含量随温度也发生变化,温度校正后的固含量可表示为

式中:Φ(T)为温度在T 时校正的固含量;VS为固体颗粒体积;VL为基体体积;α 为基体的体积热膨胀系

数(10-4/℃).由式(4)可知,随着温度的上升,氧化铝悬浮液的固含量会略微降低,导致悬浮液黏度降低.综合以上,悬浮液黏度的温度依赖性既包括基体黏度的温度依赖性,还包括悬浮液固含量的温度依赖性,也可看成是由于热稀释效应引起的.为得到不受温度依赖性影响的氧化铝悬浮液黏度值,可通过公式

(2)给出的K-D模型,综合考虑得到K-D方程校正因子I[23]:

式中:nom

为名义上室温下的固含量;φ(T)为温度在T 时热稀释校正的固含量;Φm为最大固含量;[η]为特征黏度;I 为校正因子.对一定的Φnom值,可以得到每个温度的热稀释I 因子,某一温度下氧化铝悬浮液相对黏度除以该温度的I 因子,得到校正的悬浮液黏度,即

式(6)反映了不同温度下黏度和固含量的关系.利用该式可以消除温度对K-D公式的影响,即对于特定的悬浮液,该式反映的黏度和固含量的关系与温度无关,即经过修正,不同温度下,悬浮液的黏度和固含量的关系可用一条曲线来表示.

3 结 论

(1)随着固含量的增加,氧化铝悬浮液黏度不断增大;随着温度的上升,氧化铝悬浮液黏度逐渐降低;pH 值对氧化铝悬浮液黏度影响不大.

(2)建立了可消除温度依赖的氧化铝悬浮液相对黏度与固含量关系的K-D模型.

出自:(西安工程大学机电工程学院,陕西西安710048)

乔 伍,胥光申,陈 振,孔双祥,罗时杰

6002

6002

0

0- 1电池材料表征实践指南

- 2聚合物加工测试分析指南

- 3散量秤彩页

- 4颗粒毛重秤彩页

- 5电子舌在牙膏质量控制和研发的应用

- 6高分辨ICP-OES 助力分析钕铁硼永磁材料

- 7川源科技粉末压实密度测试仪技术及应用分析

- 8川源科技-膨胀力测试方案

- 为什么ZIF-67的最新研究进展值得关注?

- 经典介孔分子筛SBA-15又有新进展!

- 利用蜂鸟声共振技术对穿心莲内酯纳米混悬剂的开发、表征和分子动力学模拟

- 为什么核壳复合纳米材料的研究进展值得关注?

- TiZrHfNbMo 难熔高熵合金等离子体氢化及力学性能

- 《MSEA》重磅:增材制造7075铝合金,世界级难题有了新解法

- 为什么氮掺杂石墨烯的最新进展值得关注?

- 汽车一体化发光智能前脸设计难点

- Development, Characterization, and Molecular Dynamics Simulation of Andrographolide Nanosuspensions Utilizing Hummer Acoustic Resonance Technology

- 苏州碳丰科技首席科学家程金生老师以本公司名义在国际上发表关于石墨烯纤维的论文《石墨烯纤维纳米复合材料的合成及氨基酸检测的分析应用》:

- 介可视·散装物料库存管理雷达全景扫描系统在料仓、堆场中的应用

- 磷酸化修饰鬼臼果多糖的制备及生物活性

- DSR论文解读:Advanced Science News 报道中科院长春应化所新型非铂催化材料研究成果

- High-throughput preparation, scale up and solidification of andrographolide nanosuspension using hummer acoustic resonance technology(纳米混悬剂制备的前瞻性技术 - 蜂鸟声共振)

- 扫描电镜优秀论文赏析|飞纳台式扫描电镜电极材料上的应用

- 扫描电镜论文赏析-干旱影响杨树叶片及次生木质部发育的分子机制