近年来新能源行业对电池的能量密度、功率性能的需求越来越高,更高能量密度电池与更大功率的锂离子电池技术亟待开发。锂离子电池电阻是衡量电池性能的重要指标之一,电池电阻的大小直接影响锂离子电池的容量、功率大小、循环寿命及安全性能[1-2]。影响锂离子电池电阻的因素有电极材料、配方、电解液、匀浆涂布工艺、极片电阻等,其中极片电阻反映了电极材料性能及配方的优劣。

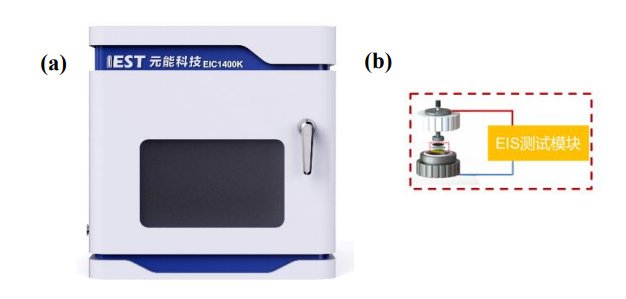

在多孔电极中,固相导电颗粒组成电子导电网络,分布在孔隙电解液构成的液相离子传输网络中,因此多孔电极中电子导电网络和离子传输网络的结构设计与电极性能密切相关。如何将活性物质、导电剂与粘结剂组装成离子和电子高效导电的复合电极,对电池性能的提高具有重要的意义。同时由于极片的曲折度(麦克马林数)代表了多孔电极传输路径的弯曲程度,可表征锂离子在涂层中迁移的难易程度,与多孔电极传输特性相关参数的关系可用式(1)来表示[3]:

式中:Deff代表有效扩散率;D0代表材料本身固有扩散率;ε为多孔电极中的孔隙率;τ为极片的曲折度,Nm为麦克马林数。可以发现有效离子电导率与电极的曲折度成反比。因此,为了提高电解液的渗流能力和离子的迁移速率,具有低曲折度的电极结构设计已成为多孔电极设计的关键原则[4]。

本文主要采用相同的沉积工艺、涂布工艺,连续生产四个批次的气相硅碳负极片,利用元能科技(厦门)有限公司的极片电阻仪(BER2500,IEST)评估成品极片的电子导电性能,使用多通道离子电导率测试系统(EIC1400K,IEST)评估成品极片的离子导电性能。通过对极片电阻的测试,评估极片批次的稳定性。

1. 测试条件&方法

1.1 测试设备

图1.极片电阻仪BER2500外观(a)及内部结构图(b)

极片电子电阻测试:图1为元能科技自主研发的极片电阻仪(BER2500,IEST),电极试样直径14mm,可施加压强范围5~60MPa。可同步采集极片的电阻、电阻率、电导率、压实密度等参数,设备如图1(a)和(b)所示。

极片离子电阻测试:采用元能科技自研的多通道离子电导率测试系统(EIC1400K,IEST)如图2所示,该设备包含4个对称电池组装治具(图2(b)),可实现四通道快速测试电化学阻抗谱。压力范围0~20Kg,频率范围1500~0.1Hz。

图2.多通道离子电导率测试系统:设备外观(a);电池组装治具(b)

1.2 测试样品

采用相同的沉积工艺、匀浆涂布工艺,连续生产四个批次的气相硅碳负极片(B1,B2,B3,B4);浆料配方为:气相硅碳:SP:CNT:LA133=94%:1%:1%:4%。

1.3 测试流程

极片电子电阻测试:准备4个批次制备的5*10cm的极片各一张;在MRMS软件上设置测试参数,选择单点测试模式,压强选择5MPa、保压15s,每张极片采样6个数据,软件自动读取极片厚度、电阻、电阻率、电导率等数据。

极片离子电阻测试:在手套箱中通过治具组装极片的对称电池,将组装好的治具放入设备中,设置20kg的力对治具进行施压,约10min后,在软件上点击开始实验,测试电池电化学阻抗, 最后通过软件的拟合、计算得到极片的麦克马林数。

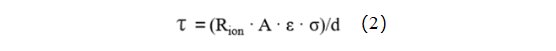

1.4 麦克马林数计算方法

式中:τ 为曲折度;Rion为离子电阻;A为极片面积;ε为极片孔隙率;σ为电解液电导率;d为极片的厚度。由于极片孔隙率的测试方法较为复杂,通常用曲折度和孔隙率的比值,即麦克马林数(Nm = τ / ε)来表征极片的曲折度,如式(3)所示。

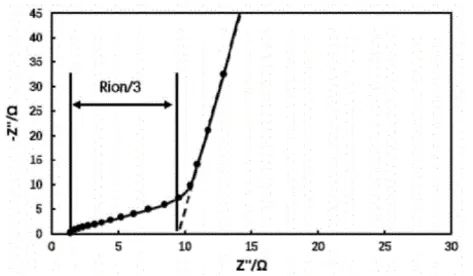

利用电化学工作站测试对称电池的电化学阻抗谱,如图3所示。此时电化学阻抗谱的Nyquist图具有低频区域线段和高频区域线段相交的形状特点,这是无电化学反应的典型Nyquist图。将Nyquist图中低频线段延长,直至与X轴相交,该点横坐标的值为Rh,高频线段和X轴的交点的值为Re,涂层的离子阻抗Rion=(Rh-Re)*3,将拟合得到的离子阻抗Rion代入公式(3)中计算可得到极片的麦克马林数,进而分析极片的曲折度。

图3.对称电池的电化学阻抗谱图

2. 结果分析

2.1 极片电子电阻分析

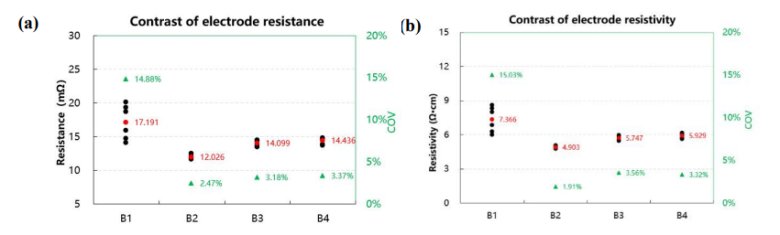

图4.不同批次极片的电阻(a)和电阻率(b)测试结果

从图4的极片电阻和电阻率的趋势可以看出,批次1的极片电阻一致性差,批次2、3、4一致性较好,COV<5%,但极片电阻也存在着差异,这说明虽然制备工艺一致、并且添加了相同的导电剂,但是活性材料本身的电导率和形貌等也会影响极片的导电性能,从而影响电池性能。

2.2 极片离子电阻分析

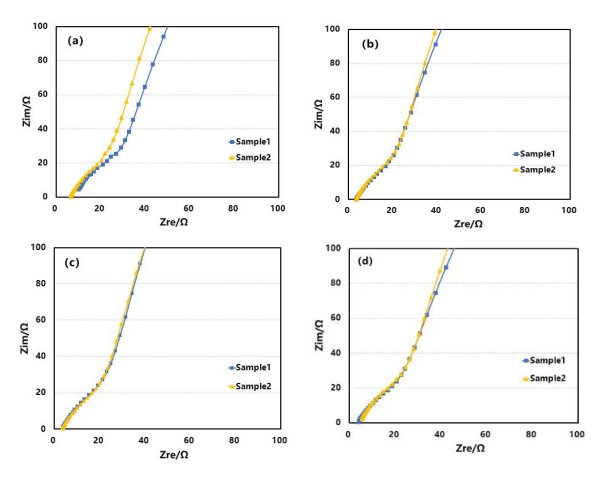

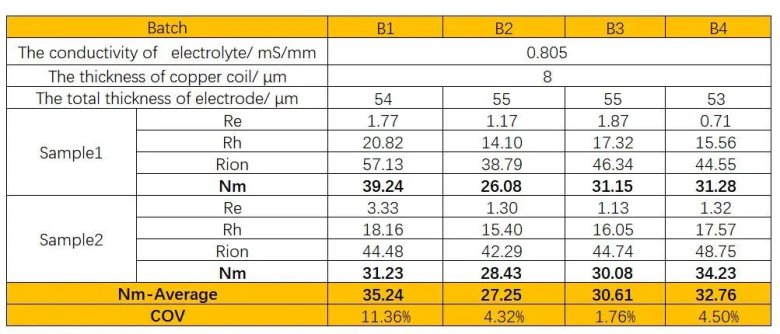

对不同批次的硅碳负极片组装对称电池进行电化学阻抗谱测试,结果如图5(a)、5(b)、5(c)、5(d)所示。对阻抗图谱进行拟合得到各批次极片的离子电阻,再将离子电阻值代入公式 (3) ,得到极片麦克马林数,如表1所示。从离子电阻Rion和麦克马林数Nm的数值来看,和电子电阻的趋势比较一致,B1批次的离子电阻一致性较差,其他三个批次一致性较好,但离子电阻也存在一定的差异。

图5.不同批次极片的阻抗谱图: B1(a); B2(b); B3(c)及B4(d)

表1.不同批次硅碳负极的离子电阻和麦克马林数

由以上分析可知,不同批次的硅碳负极片的电子电阻和离子电阻的趋势比较一致,测试极片电阻可在极片端筛选出一致性较差的样品,从而能够快速判定批次异常,对于提高生产效率和产品质量具有重要意义。

3. 总结

本文使用元能科技(厦门)有限公司研发的极片电阻仪(BER2500,IEST)和多通道离子电导率测试系统(EIC1400K,IEST) 对相同工艺连续生产的四个批次的气相硅极片进行极片电子电阻和离子电阻测试,从测试结果可以得出极片的电子电阻和离子电阻的趋势比较一致,均能检测出异常的极片。电子电导差异代表导电剂网络分布的均匀性,说明B1批次极片在制备过程中存在导电剂分散不均的问题,由于导电剂通常分散于活性颗粒的孔隙中,则可表明极片的孔隙分散不均。锂离子在孔隙内通过电解液传导,传导特性与孔隙率密切相关,孔隙分散不均匀从而导致极片离子电阻一致性差。

在极片的生产过程中可以通过监控极片电子电阻和离子电阻筛查出有异常的批次,为研发和产线批次稳定性监控提供了快速的检测手段。科研工作者也可以通过测试极片的离子电阻和麦克马林数初步判断极片组装成电池后的电化学性能,从而缩短材料的评估周期,提高研发效率。

4.参考文献

[1] 魏学哲,徐玮,沈丹. 锂离子电池电阻辨识及其在寿命估计中的应用[J]. 电源技术,2009, 33(3):217-220.

[2] 徐晓东,刘洪文. 锂离子电池电阻测试方法研究[J]. 中国测试, 2010,36(6):24-26.

[3] Kuang Y, Chaoji C, Kirsch D, et al. Thick Electrode Batteries: Principles, Opportunities, and Challenges [J]. Advanced Energy Materials, 2019, 9 (33) : 1-19.

[4].Waldmann T, Hogg B I, Wohlfahrt-Mehrens M. Li plating as unwanted side reaction in commercial Li-ion cells-A review. Journal of Power Sources, 2018, 384: 107-124.

2262

2262

0

0- 1电池材料表征实践指南

- 2聚合物加工测试分析指南

- 3散量秤彩页

- 4颗粒毛重秤彩页

- 5电子舌在牙膏质量控制和研发的应用

- 6高分辨ICP-OES 助力分析钕铁硼永磁材料

- 7川源科技粉末压实密度测试仪技术及应用分析

- 8川源科技-膨胀力测试方案

- NC、AFM等期刊报道银纳米线最新研究进展!

- 为什么ZIF-67的最新研究进展值得关注?

- 经典介孔分子筛SBA-15又有新进展!

- 利用蜂鸟声共振技术对穿心莲内酯纳米混悬剂的开发、表征和分子动力学模拟

- 为什么核壳复合纳米材料的研究进展值得关注?

- TiZrHfNbMo 难熔高熵合金等离子体氢化及力学性能

- 《MSEA》重磅:增材制造7075铝合金,世界级难题有了新解法

- 为什么氮掺杂石墨烯的最新进展值得关注?

- Development, Characterization, and Molecular Dynamics Simulation of Andrographolide Nanosuspensions Utilizing Hummer Acoustic Resonance Technology

- 苏州碳丰科技首席科学家程金生老师以本公司名义在国际上发表关于石墨烯纤维的论文《石墨烯纤维纳米复合材料的合成及氨基酸检测的分析应用》:

- 介可视·散装物料库存管理雷达全景扫描系统在料仓、堆场中的应用

- 磷酸化修饰鬼臼果多糖的制备及生物活性

- DSR论文解读:Advanced Science News 报道中科院长春应化所新型非铂催化材料研究成果

- High-throughput preparation, scale up and solidification of andrographolide nanosuspension using hummer acoustic resonance technology(纳米混悬剂制备的前瞻性技术 - 蜂鸟声共振)

- 扫描电镜优秀论文赏析|飞纳台式扫描电镜电极材料上的应用

- 扫描电镜论文赏析-干旱影响杨树叶片及次生木质部发育的分子机制